影片介紹

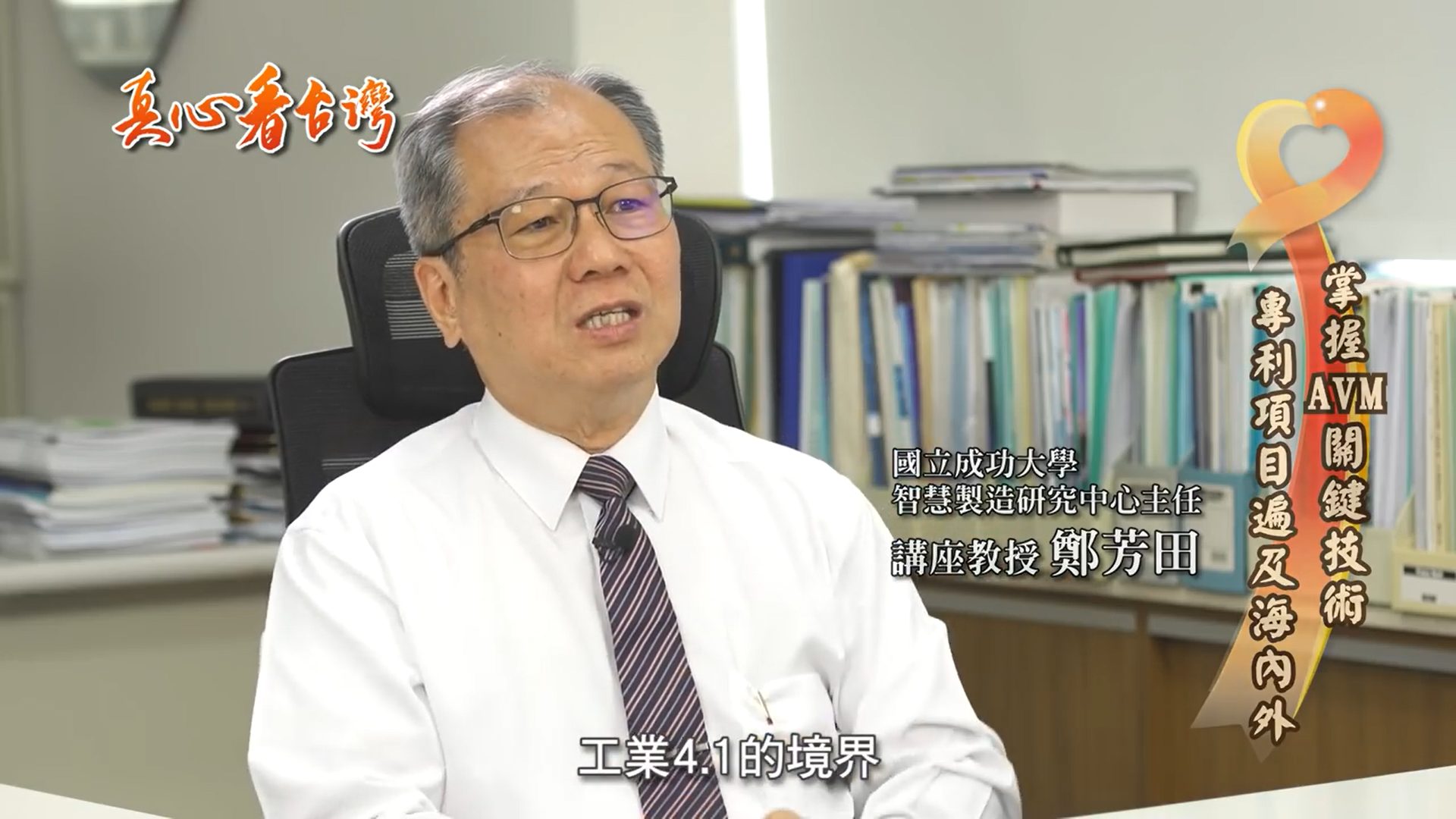

鄭芳田教授接受中天電視台真心看台灣節目採訪

鄭芳田教授接受中天電視台真心看台灣節目採訪影片介紹

運用全自動虛擬量測與先進製造物聯雲之工業 4.1

運用全自動虛擬量測與先進製造物聯雲之工業 4.1影片介紹

Taipei plas 2018 鄭教授向陳副總統報告AMCoT之成果

Taipei plas 2018 鄭教授向陳副總統報告AMCoT之成果影片介紹

Taipei plas 2018 鄭教授向評委報告AMCoT之成果

Taipei plas 2018 鄭教授向評委報告AMCoT之成果影片介紹

發展智慧機械 蔡總統宣示三大方向

發展智慧機械 蔡總統宣示三大方向影片介紹

iMTDuo 2018 蔡總統視察遠東攤位

iMTDuo 2018 蔡總統視察遠東攤位影片介紹

Applying AVM and Advanced Manufacturing Cloud of Things for Wheel Machining Automation

Applying AVM and Advanced Manufacturing Cloud of Things for Wheel Machining Automation影片介紹

目前世界各國所提出的與工業4.0相關之技術,僅能將「接近零缺陷(nearly Zero Defects)」當做願景,但並無法做到真正零缺陷之境界;其關鍵原因是因為他們沒有具經濟實惠特性的線上即時全檢技術。然而,採用成大之AVM技術就可達成產品零缺陷之標的。所以,將AVM技術加入具工業4.0的系統後,就能做到產品零缺陷之境界,此境界就是我們所定義的「工業4.1」。

因應我國產業正面臨各種的挑戰及世界各國的競爭,行政院正全力推動「生產力4.0」,以引導國內產業升級與轉型。呼應「生產力4.0」的推動,本先進製造技術:技術導向整合型聯盟計畫將運用物聯網、雲端運算、巨量資料分析、虛實整合技術(Cyber-Physical Technology, CPT)、全自動虛擬量測(AVM)等先進資通與製造技術,發展一個【先進製造物聯雲(Advanced Manufacturing Cloud of Things, AMCoT)】,以幫助我國製造業提升製程良率與產品品質,並進而達到產品接近零缺陷(Zero Defects)之境界。本計畫將以合作廠商之凸塊(Bumping)製程之良率提升與確保為目標,進行「先進製造物聯雲」之開發和業界導入與測試驗證。本計畫在技術效益方面,透過CPAVM服務之全檢能力,可即時地偵測出生產過程中之異常產品,並進而排除之,如此將可達到出貨產品零缺陷(Zero Defects)之目標。另外,使用基於巨量分析技術之YE/YM服務,可找出生產線中影響良率的關鍵站點。然後,利用CPAVM服務和CPEP/CPPMS服務所建構之產品缺陷因果關係,可發掘導致良率下降的關鍵因子以及提供執行機台預測維護之建議。如此地持續改善,將可使生產產品接近零缺陷。本計畫之研發構想與成果,具有技術的創新性、前瞻性與產業利用性。本計畫將能以學界研發能量協助我國製造業邁向產品零缺陷之工業4.1境界(我們定義Industry 4.1=Industry 4.0+AVM)。本【先進製造物聯雲】不僅適用於半導體、太陽能等高科技產業,亦可應用在工具機等傳統產業。

典型加工精度量測為離機量測或機上量測。離機量測為工件加工後,取樣部分的加工件至三次元量床測量,以獲得取樣件的實際加工精度;此作法之缺點為量測延遲時間長,導致當加工品質劣化時,無法及時得知並改善,而產生大批廢料。另一方面,機上量測則為藉由量測探針直接量測加工精度,其缺點則為進行量測時,將占用機台可加工時間,導致降低機台稼動率。虛擬量測則可提供線上且即時之加工精度預測,能較離機量測更具效率、亦較機上量測更具有成本上的優勢。

虛擬量測技術能將離線且具延遲特性之品質抽檢改為線上且即時之品質全檢

全自動虛擬量測 (Automatic Virtual Metrology, AVM)技術藉產生雙階段虛擬量測值來兼顧立即性與準確性。其中,第一階段推估步驟係在某一工件之製程參數資料一收集完成便立即計算此工件之第一階段虛擬量測值(VMI),俾滿足立即性之需求;第二階段推估步驟係在取得被抽測之工件的實際量測值後(用以重新訓練或調校),才重新計算此被抽測之工件所屬卡匣內之所有工件的第二階段虛擬量測值(VMII),俾滿足準確性之需求。本技術亦產生第一階段虛擬量測值和第二階段虛擬量測值之信心指標(Reliance Index;RI)和整體相似度指標(Global Similarity Index;GSI)來量化預測之虛擬量測值的可靠度,令使用者可安心採用。AVM提供一種全自動化型虛擬量測的伺服器、系统與方法,藉以提供虛擬量測模型自動移植(Automatic Fanning Out)與自動換模(Automatic Model Refreshing)的技術,來大量節省導入虛擬量測至其他同型機台或同一機台之各反應室的時間,並維持虛擬量測應有的精度。藉以針對製程資料和實際量測資料,提供具自動評估與篩選能力之資料品質評估指標。

如下圖所示,以e-Manufacturing為核心,E化製造包含四大要素:製造執行系統 (Manufacturing Execution System, MES)與設備工程系統 (Equipment Engineering System, EES) 及企業之間的供應鏈 (Supply Chain, SC) 與工程鏈 (Engineering Chain, EC)。E化中心在此五個主題上,都有對應的研究成果,現說明如下。

== 製造執行系統 (MES) ==

在產業 E 化潮流中,製造執行系統 (Manufacturing Execution System, MES)是廣受現代製造產業仰賴的資訊化管理應用系統。透過MES的導入,能將相關製造業流程,如訂單、生產、製造、物料、委外、設備管理及品管等,採用自動化與智慧化之整合分析,可有效協助企業改善生產流程、降低存貨與成本,以利提昇整體競爭力。MES之架構主要包含Material, Laber, Equipment, System Management等模組。MES是一個發展很完整的廠區監控系統,大部份高科技產業均已採用。

== 供應鏈 (SC) ==

供應鏈管理 (Supply Chain Management, SCM) 係運用一連串有效率的方法,以整合供應商、製造商、批發商、零售商,使得商品可以正確的數量生產,並在正確的時間配送到正確的地點,其目標在於一個令顧客滿意的服務水準下,使得整體系統成本最小化。SCM 涉及企業與企業間流程之協調及整合,該系統將會與 MES, EES 及 EC 進行 Logistics Collaboration,俾能達成縮短 O2D之目標。

== 設備工程系統 (EES) ==

為監控生產機台的狀態,ISMT提出設備工程系統 (Equipment Engineering System, EES)的觀念,希能藉由擷取設備製程參數藉以分析與 預測設備的健康狀況與製程品質,以提高整廠的OEE。EES有別於一般的MES,其目的在於如何運用設備工程資料存取控制 (EE Data Access Control) 等技術,將設備工程資料 (EE Data) 取出,並藉由網際網路傳送至廠內或設備供應商所建立的設備工程應用 (EE Applications) 相關模組,以利達成設備工程應用及提高OEE之目的。一般之設備工程應用包含失效偵測與分類 (Fault Detection & Classification)、預測保養 (Predictive Maintenance) 、虛擬量測 (Virtual Metrology, VM)及分批控制 (Run-To-Run Control, R2R)等。EES與MES所需的資料是不同的,必須個別建立,以免互相牽制或影響;然此二個系統為平行的二個架構,架構間的資料是可以互相共享的。EES的規劃研究項目即為建立EE Data的擷取架構與建立所有設備工程應用 (EE Applications) 之相關模組或應用系統。

== 工程鏈 (EC) ==

供應鏈管理 (Supply Chain Management, SCM) 工程鏈 (Engineering Chain, EC) 係為整合設計、製造及最後產品測試等各階段的工程鏈合作夥伴形成通用資料模式 (Common Data Model),以提供精確、彈性及快速交換資料的製造效率,以利減少從設計到最終產品的整體成本及縮短產品發展週期時間。近年來工程鏈管理 (Engineering Chain Management, ECM) 已被視為改善產品生命週期的重要研究議題之一。有關ECM的定義,日本INITIA商業用語辭典的解釋為「工程鏈管理旨在突破設計領域與生產領域之間的城牆,它能確保同步工程 (Concurrent Engineering) 的實現,並達成加速前置時間的縮短、加強銷售競爭力與工程發展能力、及改善顧客服務之目標。在製造業當中,它包含從產品設 計到試產及訂單到產品銷售的整合資訊連結,以提供產品發展的競爭力。」以我國產業現況而言,現階段IC代工業巳居於全球的領先地位。因此,為確保此領先地位,進而成為高科技製造之基地,我國必須要有能力提出工程鏈管理標準及平台,以期縮短及改善產品從設計階段至製造階段的整個T2M週期。